Thép gió là tên gọi Việt Nam (các nước thường gọi là thép cắt nhanh: high speed steel – Anh, acier à coupe rapide – Pháp, быстрорежущая сталь – Nga) của loại thép dụng cụ tự tôi (có thể là do tự tôi, tôi trong không khí (gió) cũng đạt được mactenxit cứng nên ở ta thép được gọi là thép gió) có năng suất cắt cao có tổng lượng hai nguyên tố vonfram và môlipđen cao (> 10%) và lượng khá lớn crôm (4%), ngoài ra còn có thể có thêm vanađi và côban.

Các nguyên tố trong thép gió có tác dụng như sau.

Cacbon biến đổi trong giới hạn khá rộng từ 0,70 đến 1,50%, đủ để hòa tan vào mactenxit và tạo thành cacbit với các nguyên tố tạo thành cacbit mạnh là W, Mo và đặc biệt là V. Khi thêm 1%V phải đưa thêm 0,10 – 0,15%C vào thép. Cả hai tác dụng đó làm cho thép gió cứng và làm tăng mạnh tính chống mài mòn.

Crôm có trong mọi thép gió với lượng giống nhau, khoảng 4% (3,8 – 4,4%) có tác dụng làm tăng mạnh độ thấm tôi. Nhờ tổng lượng (Cr + W + Mo) cao (> 15%) nên thép gió có khả năng tự tôi, tôi thấu với tiết diện bất kỳ và có thể áp dụng tôi phân cấp.

Vonfram là nguyên tố hợp kim quan trọng nhất không những vì có tỷ lệ cao nhất (6 – 18%) mà chính là do tạo ra tính cứng nóng cao, nên có năng suất cao. Là nguyên tố tạo thành cacbit mạnh, vonfram chủ yếu nằm ở dạng Me6C hay Fe3W3C, khi nung nóng nó hòa tan vào austenit nên sau khi tôi mactenxit chứa nhiều vonfram. Khi nung nóng lại hay khi ram Me6C chỉ tiết ra khỏi mactenxit ở khoảng 550 – 570oC, nên duy trì được độ cứng cao sau khi tôi đến tới 600oC.

Môlipđen được dùng để thay thế vonfram đắt lại có tỷ lệ quá cao. Môlipđen có cấu trúc tinh thể và tính chất rất giống vonfram nên có thể thay thế cho nhau theo tỷ lệ nguyên tử là 1 : 1, song do môlipđen rẻ hơn lại nhẹ hơn (với khối lượng riêng 10,3 so với 19,3g/cm3), về mặt khối lượng 1%Mo thay thế được gần 2%W, vì thế sự thay thế đem lại hiệu quả kinh tế cao (mặc dù không cải thiện tính cắt gọt).

Vanađi là nguyên tố tạo thành cacbit rất mạnh. VC rất ít hòa tan vào austenit khi nung, trong thép nó ở dạng các phần tử cứng, phân tán, làm tăng tính chống mài mòn và giữ cho hạt nhỏ khi tôi. Mọi thép gió đều có ít nhất 1%V, khi vượt quá 2% tính chống mài mòn tăng lên, song không nên dùng quá 5% vì làm xấu mạnh tính mài.

Côban không tạo thành cacbit, nó chỉ hòa tan vào sắt ở dạng dung dịch rắn và với hàm lượng vượt quá 5% tính cứng nóng của thép gió tăng lên rõ rệt. ΓOCT chỉ có các mác thép gió chứa hoặc 5 hoặc 10%Co, AISI có nhiều mác thép gió với lượng côban thay đổi trong phạm vi 5 – 12%. Nhược điểm của thép gió chứa côban là dễ bị thoát cacbon khi tôi và khi chứa quá nhiều (>10 – 12%) thép bị giòn.

Tổ chức tế vi và nhiệt luyện

Về tổ chức tế vi, do thành phần hợp kim cao, 10 – 20% và cacbon cao nên thép gió thuộc loại lêđêburit (khi ủ), mactenxit (khi thường hóa, ở trạng thái cung cấp). Thép chứa nhiều cacbit (15 – 25%), sau khi đúc cacbit chủ yếu ở dạng cùng tinh lêđêburit hình xương cá nên rất giòn và phải làm nhỏ chúng bằng biến dạng nóng (cán, rèn). Thông thường phôi được cung cấp có tiết diện càng nhỏ chứng tỏ đã được cán với độ biến dạng (ε) mạnh nên đã có cacbit nhỏ mịn và phân bố đều. Ở các nhà máy cơ khí thường tiến hành rèn lại các phôi lớn (ф > 40). Sau khi rèn bị biến cứng, thép được qua ủ không hoàn toàn ở 840 – 860oC đạt độ cứng HB 241 – 269 với tổ chức peclit (dạng xoocbit) + cacbit nhỏ mịn phân bố đều, có thể chịu gia công cắt được.

Nhiệt luyện kết thúc bằng tôi + ram quyết định độ cứng, tính chống mài mòn cao đặc biệt là tính cứng nóng theo yêu cầu.

Tôi là nguyên công quyết định tính cứng nóng của thép gió với đặc điểm là nhiệt độ tôi rất cao (gần 1300oC) khoảng dao động lại khá hẹp (chỉ 10oC), không cho phép tôi ở nhiệt độ thấp hơn hoặc cao hơn giới hạn quy định vì:

1) Khi nung thấp hơn, austenit chưa bão hòa đủ W để nâng cao tính cứng nóng:

+ Khi nung quá Ac1 (khoảng 850oC) trong thép gió mới có chuyển biến peclit thành austenit, do vậy tôi ở 850 – 900oC chỉ đạt HRC 45 – 50 chưa đủ để cắt.

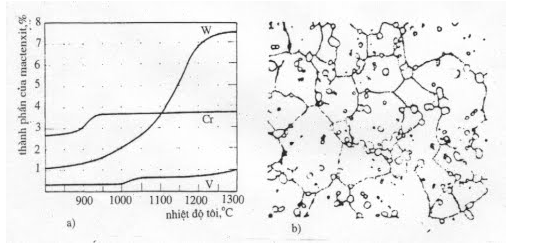

+ Tiếp tục nâng cao nhiệt độ, cacbit hợp kim bắt đầu hòa tan và hòa tan càng nhiều vào austenit làm pha này càng giàu nguyên tố hợp kim (và cả cacbon) như biểu thị ở hình 5.13a. Tới 1000oC đã bão hòa crôm do Cr23C6 dễ hòa tan hơn cả. VC hầu như không tan vào austenit. Còn Fe3W3C (loại cacbit chủ yếu) bắt đầu hòa tan mạnh ở trên 1150oC và ngay cả tới gần 1300oC austenit cũng chỉ hòa tan được 8%W.

Nguyên lý chọn nhiệt độ tôi của thép gió là tận lượng chọn nhiệt độ tôi cao để austenit chứa nhiều vonfram nhất để mactenxit tạo thành có tính cứng nóng cao nhất. Tại nhiệt độ tôi vẫn còn khá nhiều cacbit Fe3W3C và toàn bộ VC chưa hòa tan sẽ cản trở hạt phát triển, giữ cho hạt nhỏ và làm tăng tính chống mài mòn.

Hình 5.13. Độ hòa tan của các nguyên tố hợp kim vào austenite của thép gió (a) và tổ chức tế vi của thép gió sau khi tôi (b).

2) Tuy nhiên khi vượt quá nhiệt độ quy định, cacbit hòa tan nhiều, hạt lại phát triển mạnh, thép bị giòn, thậm chí có trường hợp biên hạt bị chảy.

Vì thế tôi sao cho thép gió đạt được tính cứng nóng cao nhất đòi hỏi phải đạt nhiệt độ cao một cách khá chính xác. Nếu chỉ cần đạt độ cứng cao (HRC > 60) thì nhiệt độ tôi chỉ cần hơn 1000oC là đủ.

Tổ chức tế vi của thép gió sau khi tôi đúng (hình 5.13b) gồm mactenxit giàu vonfram, austenit dư (30%) và cacbit dư (15 – 20%) với độ cứng HRC khoảng 62, song chưa phải là cao nhất. Cacbit dư có ảnh hưởng tốt đến tính chống mài mòn song lượng lớn austenit dư làm giảm độ cứng của thép tôi vài đơn vị HRC. Sở dĩ austenit dư nhiều như vậy vì tôi ở nhiệt độ cao, austenit được hợp kim hóa cao một mặt tạo nên mactenxit cứng nóng cao mặt khác làm hạ thấp điểm Mf. Do austenit quá nguội có tính ổn định rất cao nên có thể áp dụng nhiều cách tôi cho thép gió.

- Tôi trong dầu nóng (> 60oC) áp dụng cho các dao có hình dạng đơn giản.

- Tôi phân cấp trong muối nóng chảy (400 – 600oC) với thời gian giữ nhiệt 3 – 5min, áp dụng cho các dao nhỏ, hình dạng phức tạp, có yêu cầu độ cong vênh rất nhỏ như mũi khoan.

- Gia công lạnh để khử austenit dư sau khi tôi, áp dụng khi cần ổn định kích thước.

- Tôi trong không khí (tự tôi) tuy vẫn đạt độ cứng cao đối với dao mỏng, song có thể cho độ cứng không đều (độ cứng thấp hơn ở chỗ dày), dễ bị ôxy hóa, thoát cacbon bề mặt, tiết cacbit khỏi austenit làm giảm tính cứng nóng, nên rất ít dùng.

- Tôi đẳng nhiệt ra bainit (giữ ở 240 – 280oC hàng h) cho biến dạng nhỏ nhất song độ cứng HRC không quá 60, năng suất thấp, ít dùng.

Ram thép gió là nhằm làm mất ứng suất bên trong, khử bỏ austenite dư, tăng độ cứng (độ cứng HRC tăng thêm 2 – 3 đơn vị, hiện tượng này được gọi là độ cứng thứ hai). Thép gió được ram 2 – 4 lần (thường là 3) ở 550 – 570oC, mỗi lần trong 1h. Chuyển biến xảy ra như sau. Khi nung tới 550oC cacbit vonfram Fe3W3C nhỏ mịn mới bắt đầu tiết ra khỏi dung dịch rắn làm austenit nghèo hợp kim đi, nâng cao điểm Ms và làm giảm ứng suất nén lên austenit dư làm pha này chuyển biến thành mactenxit, độ cứng tăng lên. Sau mỗi lần ram chỉ có một tỷ lệ nhất định (khoảng 50 – 75%) austenit dư chuyển biến và lại gây ra ứng suất bên trong mới, nên sau đó phải ram thêm 1 – 3 lần nữa để quá trình xảy ra được hoàn toàn hơn.

Hình 5.14. Quy trình tôi + ram thép gió 80W18Cr4V (P18, T1, SKH2) cũng như sự thay đổi của lượng austenit dư và độ cứng HRC.

Chế độ tôi + ram thép gió điển hình cũng như sự biến đổi lượng austenit dư và độ cứng được trình bày ở hình 5.14.

Để nâng cao khả năng cắt của thép gió, sau khi mài có thể được hóa – nhiệt luyện: thấm cacbon – nitơ ở nhiệt độ thấp (550 – 570oC) thể lỏng trong 2 – 3h tạo ra lớp thấm mỏng có độ cứng rất cao (HRC ~ 70) tuổi bền có thể tăng 50% song hơi giòn, chỉ thích hợp với loại dao ít va đập.

Các mác và công dụng

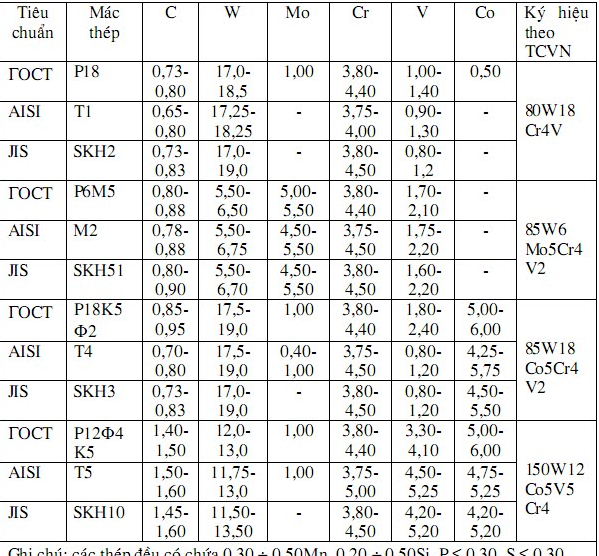

TCVN chưa quy định các mác thép gió. Bảng 5.7 giới thiệu bốn trong số các loại thép gió thường gặp của Nga, Mỹ và Nhật.

Thép gió với năng suất thường là loại có tính cứng nóng đến 615 – 620oC, loại không chứa hay chứa rất ít côban và có < 2% vanađi, gồm các ký hiệu như 80W18Cr4V (P18, T1, SKH2) và 85W6Mo5Cr4V2 (P6M5, M2, SKH51). Hiện nay loại ký hiệu sau được ưa chuộng vì chứa ít vonfram hơn, rẻ hơn với tính cắt tương đương loại ký hiệu đầu (loại cổ điển, mác thép gió đầu tiên), ở nhiều nước nó đã chiếm khoảng 50% lượng thép gió sử dụng.

Thép gió với năng suất cao là loại có tính cứng nóng cao hơn, khoảng 630 – 650oC, có thể cắt với tốc độ ≥ 40m/min hoặc có tính chống mài mòn cao, chúng chứa côban hoặc có > 2% vanađi, gồm các ký hiệu như 85W18Co5Cr4V2 (P18K5Φ2, T4, SKH3), 155W12Co5V5Cr4 (P12Φ4K5, T15, SKH10).

Công dụng chính của thép gió là để làm các dụng cụ cắt lớn, hình dạng phức tạp, điều kiện cắt nặng với năng suất cao (tốc độ lớn) và tuổi thọ cao, tức liên quan đến các loại dao phức tạp nhất, chủ chốt nhất, rất đa dạng nên thép gió có tầm quan trọng quyết định trong chế tạo dụng cụ cắt.

Bảng 5.7. Thành phần hóa học (%) của các mác thép gió thường gặp.